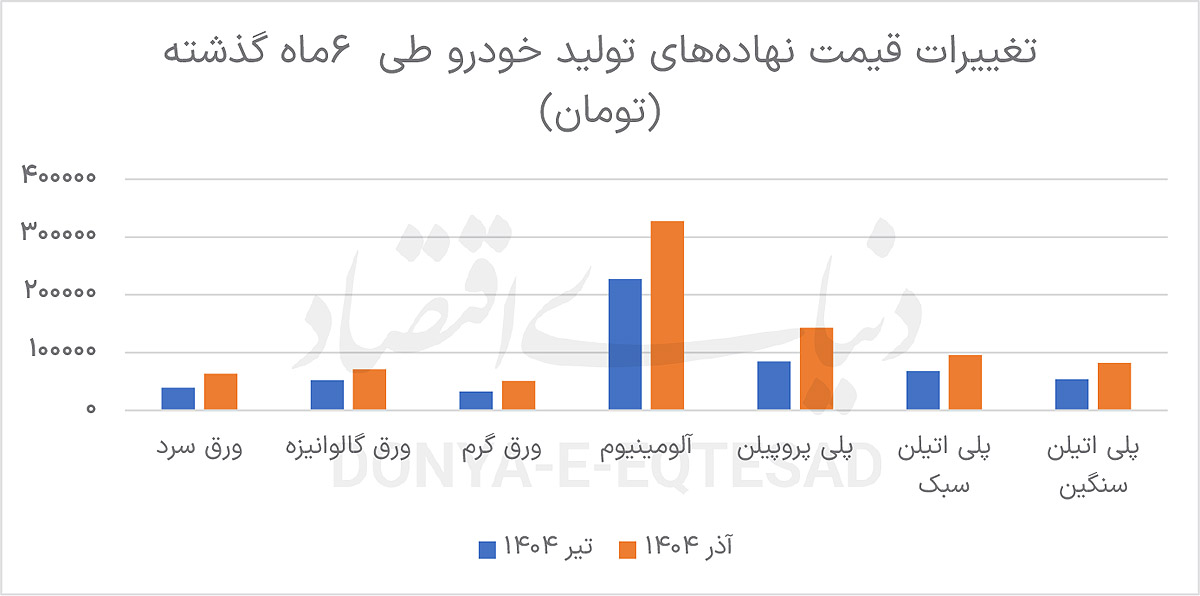

افزایش ۵۳درصدی قیمت نهادههای تولید خودرو طی ۶ماه گذشته

رشد هزینه تمامشده تولید خودرو

این در شرایطی است که از تیرماه امسال تاکنون خودرو تنها یکبار در مهرماه به صورت بسیار جزئی رشد قیمت را تجربه کرد. بیشتر خودروها در این مرحله کمتر از ۱۰درصد رشد قیمت داشتند، بنابراین هزینه تمامشده خودرو با سرعت بسیار بیشتری نسبت به بهای محصول افزایش یافتهاست. این وضعیت باعث شده شکاف میان هزینه تولید و قیمت فروش، نه بهعنوان یک ناهماهنگی موقت، بلکه به شکل یک چالش بلندمدت ظاهر شود. در عمل، حاشیه سود ناخالص خودروسازان بهشدت تحتفشار قرارگرفتهاست؛ حاشیهای که به تازگی در صورتهای مالی خودروسازان به صورت بسیار محدودی نمایان شده و اکنون دوباره در معرض تبدیلشدن به زیان قرار دارد.

علاوه بر خطر از دست رفتن سود ناخالص، خودروسازان همچنان زیان خالص، عملیاتی و انباشته قابلتوجهی دارند که ادامه این روند میتواند باعث تعمیق این زیان شود.

بر اساس دادههای منتشرشده از سامانه کدال، زیان انباشته سه خودروساز بزرگ کشور تا پایان سال ۱۴۰۳ معادل ۲۲۸.۷ همت بوده که در ششماه نخست امسال با رشد ۱۱.۸درصدی به بیش از ۲۵۵ همت رسیده است. همزمان، زیان عملیاتی نیز در همین بازه ۲۱.۴درصد افزایشیافته و به ۱۷.۲۹ همت رسیده است. مخالفت با اصلاح قیمت خودرو بهرغم رشد هزینهها درحالی انجام میشود که اساسا این موضوع با دستورالعمل قیمتگذاری شورایرقابت در تعارض است. طبق آخرین دستورالعمل قیمتگذاری خودروهای سواری که در شهریورماه امسال بعد از مدتها اختلاف بین خودروساز و سیاستگذاران ابلاغ شد، خودروسازان هر سه ماه یکبار میتوانند درخواست افزایش قیمت بدهند، بعد از این درخواست اگر سازمان حمایت تا یک ماه به درخواست خودروسازان پاسخ نداد، قیمتهای پیشنهادی تولیدکنندگان خودرو بهعنوان بهای نهایی خودرو اعلام خواهد شد. حالا نیز سه ماه از آخرین قیمتگذاری خودرو (در مهرماه امسال) گذشته است و طبق دستورالعمل شورایرقابت، خودروسازان حق درخواست برای اصلاح قیمت را دارند.

ساختار هزینه در صنعت خودرو نشان میدهد که مواد مستقیم بین ۶۰ تا ۷۰درصد بهای تمامشده هر خودرو را تشکیل میدهند. با افزایش قیمت میانگین 53درصدی این مواد، بهای تمامشده خودرو افزایش مییابد و اگر قیمت فروش کارخانهای اصلاح نشود، زیاندهی خودروسازان افزایش خواهد یافت. این فشار مالی خودروساز را در موقعیتی قرار میدهد که برای ادامه فعالیت، باید بین کاهش کیفیت، کاهش تیراژ یا ادامه تولید با پذیرش زیان یکی را انتخاب کند؛ هرکدام از این گزینهها پیامدهای بلندمدتی برای صنعت خودروی کشور دارد.

در سطح زنجیره تامین، فشار ناشی از افزایش هزینهها به قطعهسازان منتقل میشود. تاخیر در پرداخت مطالبات، کاهش کیفیت تامین یا خروج برخی تامینکنندگان کوچک از چرخه تولید، پیامد مستقیم این فشار است. این وضعیت نهتنها استمرار تولید را تهدید میکند، بلکه توان پاسخگویی صنعت به نیاز بازار را نیز کاهش میدهد. کمااینکه همین حالا نیز دولت مجبور شده برای جلوگیری از این اتفاق 40همت تسهیلات به خودروسازان اختصاص دهد. البته این تسهیلات قرار نیست به خود خودروسازان تحویل داده شود بلکه مستقیما به تولیدکنندگان قطعه پرداخت میشود تا بخشی از بدهی خودروسازان به آنها را کاهش دهد، بااینحال هنوز این مبلغ به قطعهسازان نرسیده است.

سیاست محدودکردن افزایش قیمت خودرو، اگرچه با هدف حمایت از مصرفکننده اعمال میشود، اما در نهایت به ضرر مصرفکنندگان نیز تمام میشود چراکه با سرکوب قیمتی اولا تیراژ کاهش پیدا میکند و از طرف دیگر کیفیت محصولات تولیدی تحتتاثیر قرار میگیرد. با همه اینها بازهم دست مصرفکنندگان به قیمت کارخانهای خودرو نمیرسد و مجبور هستند خودروی موردنیاز خود را به قیمت کلان از بازار خریداری کنند، بااینحال سیاستگذاران به ادامه این سیاست اصرار دارند، اما اگر قرار است سیاست قیمتگذاری ادامه پیدا کند دست کم باید کل زنجیره تولید، از تامین نهادهها تا تولید نهایی، هماهنگ شود. در غیراین صورت، فشار مالی نه بر قیمت فروش، بلکه بر ترازنامه خودروساز و ظرفیت تولید منتقل میشود و آینده صنعت و بازار خودرو را با ریسکهای جدی مواجه میکند.

جزئیات افزایش قیمت تمامشده خودرو

خطوط تولید خودروسازان با فشارهای گستردهای مواجه شدهاند که بخشی از آن ناشی از تغییرات قابلتوجه در هزینه مواد اولیه است. بررسی روند تولید خودرو نشان میدهد که بخش عمدهای از نهادههای مصرفی در تولید خودرو با افزایشهای سنگین مواجه شدهاند و این افزایشها به صورت مستقیم بر بهای تمامشده خودروسازان اثر گذاشته است. همانطور که اشاره شد میانگین رشد قیمت مواد اصلی، شامل فولاد، آلومینیوم، مس و پلیمرها، در حدود ۵3درصد برآورد میشود.

اما نگاهی به جزئیات قیمتی نهادههای تولید خودرو داشته باشیم. ورقهای فولادی، از جمله ورق گرم و سرد، یکی از پرمصرفترین نهادهها در خطوط تولید خودرو هستند و بخش عمدهای از بدنه و شاسی خودروها را تشکیل میدهند. طی ماههای اخیر، قیمت این ورقها بین 52 تا ۶1درصد افزایش یافتهاست.

آلومینیوم، مادهای که در قطعات سبک و بخشهایی از بدنه کاربرد دارد، افزایش حدود 44درصدی را ثبت کردهاست. اهمیت این ماده نه فقط به دلیل حجم مصرفی، بلکه به علت نقش آن در سبکسازی خودرو و بهبود بهرهوری سوخت است. افزایش هزینه آلومینیوم، خودروساز را با انتخاب دشواری مواجه میکند: یا باید هزینه اضافی را بپذیرد و حاشیه سود را کاهش دهد، یا در برخی قطعات سبکتر از مواد جایگزین استفاده کند که ممکن است اثرات عملکردی و ایمنی داشته باشد.

مس کاتد، که در سیستمهای الکتریکی و سیمکشی کاربرد دارد، طی ماههای اخیر رشد 62 درصدی را تجربه کردهاست. افزایش قیمت مس، بهویژه در خودروهای مجهز به سیستمهای الکترونیکی پیشرفته و موتورهای مدرن، فشار مستقیمی بر هزینه قطعات الکتریکی و تولید نهایی وارد میکند. خودروسازانی که در تامین مس با محدودیت نقدینگی مواجه هستند، ممکن است مجبور به کاهش سطح تجهیزات الکترونیکی یا تاخیر در تکمیل خودروها شوند. افزایش هزینه مس کاتد، بهویژه در خودروهایی که سهم بالاتری از تجهیزات الکترونیکی دارند، باعث افزایش بهای تمامشده مدلهای مجهزتر میشود.

خودروساز ناچار است یا تولید این مدلها را محدود کند یا اولویت عرضه را به مدلهای سادهتر بدهد. نتیجه طبیعی این تصمیم، کاهش عرضه خودروهای دارای آپشن و تجهیزات ایمنی و رفاهی در بازار و تغییر ترکیب سبد عرضه به سمت محصولات کمامکاناتتر است. پلیمرها و مواد پلاستیکی پرکاربرد در قطعهسازی نیز 40تا 60درصد رشد قیمت داشتهاند. این مواد شامل اجزای داخلی خودرو، بخشهای تزئینی، قطعات داشبورد، و اجزای فنی میشوند. افزایش قابلتوجه قیمت این مواد، بهخصوص در خودروهای مجهز به تجهیزات متنوع، فشار مضاعفی بر بهای تمامشده وارد میکند.

اثر ترکیبی این افزایشها، در قالب رشد میانگین ۵3درصدی، فشار قابلتوجهی بر سودآوری و جریان نقدی خودروسازان وارد کردهاست. در سطح بازار، پیامد مستقیم این فشار، احتمال کاهش عرضه و افزایش فاصله میان قیمت رسمی و بازار آزاد است، در واقع تاکنون دولت برای حفظ تیراژ بهرغم زیاندهی به خودروسازان فشار میآورد اما از بهمن ماه سال گذشته که مدیریت بزرگترین خودروساز کشور به بخش خصوصی سپرده شد، بهنظر نمیرسد که همچنان این فشارها بتواند برای تصمیمگیران کارآمد باشد چراکه بخش خصوصی منصوب دولت نیست که مجبور به تمکین از همه دخالتها و دستورات آن باشد و به راحتی میتواند حجم عرضه را کاهش دهد.

کمااینکه در همین موضوع قیمتگذاری نیز شاهد بودیم که در سالجاری طولانیترین چالش و اختلاف بین خودروساز و سیاستگذاران در جریان بود و مدیران خصوصی آن حاضر به تبعیت از همه دستورات وزارت صمت نبودند. حتی در خردادماه امسال هم که سازمان حمایت زیر بار اصلاح قیمت خودرو نمیرفت مدیرعامل ایرانخودرو در حاشیه نمایشگاه بینالمللی قطعات خودرو در تهران صراحتا اعلام کرد: «با قیمتهای فعلی امکان فروش محصولات وجود ندارد.» بنابراین احتمال دارد که ادامه این وضعیت بازهم به کاهش عرضه منجر شود.

کاهش تیراژ تولید و تاخیر در تحویل خودروها، شکاف قیمت را گسترش میدهد و زمینه ایجاد رانتهای بزرگ از طریق خرید فروش بین کارخانه و بازار را فراهم میکند. مصرفکننده واقعی، با وجود تثبیت موقت قیمت کارخانهای، به صورت غیرمستقیم از این وضعیت متضرر میشود، زیرا دسترسی به خودرو کاهش یافته و کیفیت برخی قطعات ممکن است افت کند. تجربه سالهای گذشته نشان داده هر بار که شکاف میان هزینه واقعی تولید و قیمت فروش تعمیقشده، شکاف قیمتی، برخلاف هدف اولیه سیاستگذار، نهتنها به کاهش فشار بر مصرفکننده منجر نشده، بلکه عملا هزینه دسترسی به خودرو را برای خریدار نهایی افزایش داده است. افزایش قیمت مواد اولیه و اثر آن بر خودروسازان، یک واقعیت در اقتصاد کشور است که نمیتوان آن را با کنترل صرف قیمت نهایی مدیریت کرد. سیاستهای محدودکننده قیمت، اگر بدون اصلاح زنجیره تامین و مدیریت منابع مالی اعمال شوند، فشار را به درون صنعت منتقل میکنند و تابآوری بلندمدت، سرمایهگذاری و کیفیت محصول را کاهش میدهند.